سیستمهای نگهدارنده کاملا نیوماتیکی : این سیستمها در ماشین آلات جدید در سطح وسیعی مورد استفاده قرار می گیرد . عملگرهای این سیستمها صرفا با نیروی هوای فشرده عمل می کنند .

در بعضی از فرآیندهای تولیدی وجود روغن هیدرولیک ممکن است مشکلاتی ایجاد کند و در این گونه موارد لازم است از سیستمهای نگهدارنده کاملا نیوماتیکی استفاده نمود . از این سیستمها می توان

مثلا در عملیات ماشینکاری سبک ، کنترل ابعادی ، مونتاژ و از قبیل سود برد . هر چند که استفاده از سیستمهای کاملا نیوماتیکی مقبولیت زیادی کسب کرده ، لیکن معایبی نیز دارد و از آن جمله می توان به نیروی کم

حاصل از فشار باد اشاره کرد . در ماشینکاری قطعات بزرگ برای استفاده از نگهدارنده کاملا نیوماتیکی لازم است از عملگرهای خیلی بزرگ استفاده شود . به صورت کلی می توان گفت برای ایجاد یک نیروی واحد ، عملگرهای

نیوماتیکی باید تقریبا پنج برابر بزرگتر از عملگرهای هیدرولیکی انتخاب شوند . نقطه ضعف دیگر سیستمهای نیوماتیکی ، قابلیت تراکم هواست ، در صورتی که روغن غیر قابل تراکم است . بنابراین اگر در یک فرآیند تولیدی خاص صلبیت کامل عملگر مورد نیاز باشد باید حتما از سیستمهای هیدرولیکی یا سیستمهای ترکیبی استفاده نمود .

اصول عملکرد سیستمهای نگهدارنده مکانیزه

ادوات و وسایلی که در این سیستمهای نگهدارنده به کار می روند ، با وسایل به کار رفته در سیستمهای نگهدارنده و روبندهای دستی تفاوت دارد . ولی این وسایل نیز همانند سیستم های دستی عملیاتی مانند قرار دادن ، تکیه کردن و محکم کردن قطعه کار را انجام می دهند.

وسایل قرار دادن قطعه کار را در مقابل پینها و پایه ها ی قرار ، قرار می دهند . پایه های تکیه گاهی در زیر قطعه کار قرار می گیرند و باید وزن قطعه کار و نیروی حاصل از عملیات ماشینکاری را تحمل کنند . روبند ها نیز قطعه کار را در فیکسچر محکم می کنند تا حین عملیات تولیدی جا به جا نشود . نوع ادوات و وسایل به کار رفته در یک سیستم مکانیزه به شکل و اندازه قطعه کار بستگی دارد .

مزایای سیستمهای نگهدارنده مکانیزه

افزایش سرعت و بازدهی تولید در روش های تولید کارخانجات امروزی ، تنها دلیل استفاده از سیستم های نگهدارنده مکانیزه نیست . این سیستمها مزایای دیگری نیز نسبت به روش های دستی دارند . از جمله این مزایا می توان به موارد زیر اشاره کرد :

پایداری و دقت عملکرد در تولید تکراری با دفعات زیاد ، اعمال نیروی قابل کنترل برای نگهداشتن قطعات سبک یا سنگین ، ایجاد پایه های تکیه گاهی با ارتفاع تنظیم شونده ، کنترل عملیات از راه دور و امکان اتوماسیون عملیات تولیدی .

ثبوت و دقت عملکرد در عملیات تکراری

یکی از مزایای مهم سیستمهای نگهدارنده مکانیزه ، پایداری و دقت عملکرد آنها در عملیات تکراری و با تیراژ زیاد است . روبندهای دستی به قدرت اپراتور بستگی دارد ، ولی یک روبنده مکانیزه با نیروی کنترل شده و بدون خستگی اپراتور در عملکرد آن تاثیر ندارد . همچنین با اعمال نیروی کنترل شده بر روی روبندهای مکانیره می توان سرعت پیشروی ماشین آلات ابزار را افزایش داد.

نیروی نگهدارنده کنترل شده

در مواردی که لازم باشد برای نگهداشتن قطعه کارها ی مختلف ، هم نیروی زیاد و هم نیروی کم به روبند ها اعمال شود ، براحتی می توان با تنظیم فشار ، نیرو را کنترل کرد . معمولا از این ویژگی هنگامی استفاده می شود که قطعات دارای ضخامتهای متفاوت باشد و یا از ماده شکننده ای ساخته شده باشد . بنابراین اگر یک قطعه کار چنین ویژگی داشته باشد ، همانند قطعات دایکاست ، همین ویژگی کافی است که استفاده از یک روبند مکانیزه را هیدولیکی نیز می تواند منطقی باشد

پایه های تکیه گاهی تنظیم شونده

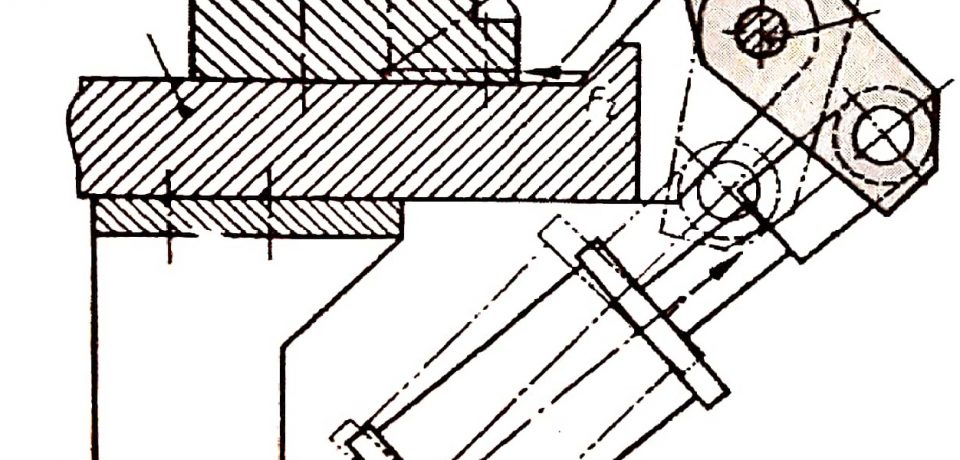

اگر در یک عملیات ماشینکاری لازم باشد از خم شدن قطعه کار جلوگیری شود ، استفاده از تکیه گاههای تنظیم شونده می تواند خیلی مفید باشد .همانطور که در شکل زیر نشان داده شده است ، این تکیه گاهها در زیر قطعه کار قرار میگیرند و با توجه به قابلیت تنظیم اتوماتیک می توانند به عنوان تکیه گاه قطعات مختلف مورد استفاده قرار گیرند . قطعه کاری که در این شکل نشانداده شده است ، در قسمت زیر خود یک پله دارد و بنابراین تکیه گاه ها باید دو ارتفاع متفاوت داشته باشند . با توجه به اینکه تکیه گاههای مکانیزه خود تنظیم هستند ، براحتی می توانند بر اساس ارتفاعهای مختلف تنظیم شوند .

قابلیت کنتترل از راه دور

قابلیت کنتترل از راه دور

در بسیاری از فیکسچرها لازم است از روبندها متعددی استفاده شود . بنابراین ممکن است بعضی از روبند ها براحتی در دسترس اپراتور نباشند .مثلا ممکن است لازم باشد یک قطعه کار برزگ با شش روبند یا بیشتر مهار شود و باز و بسته کردن این روبند ها توسط اپراتور ممکن است خطر آفرین باشد . روبندها ی مکانیزه از دور کنترل می شوند و بنابر این خطر احتمالی که به هنگام محکم کردن روبند ممکن است در اثر برخورد اپراتور با ابزار برشی یادیگر قسمتها ی دستگاه ایجاد شود ، مرتفع خواهد شد. وقتی تعدادی تولید یک قطعه زیاد باشد، مدت زمانی که با استفاده از روبند های مکانیزه صرفه جویی می شود ، هزینه به کار گیری آن را جبران خواهد کرد . کنترل روبند ها از یک محل در مقایسه باز و بسته کردن هر کدام از آنها به تنهایی می تواند صرفه جویی زیادی در هرزینه و مدت زمان تولید ایجاد نماید .

امکان اتوماسیون عملیاتت

در سیستم های نگهدارنده مکانیزه می توان توالی و ترتیب کار عملگرها را به دلخواه کنترل کرد و این یک ویژگی ممتاز محسوب می شود . این کار با استفاده از یک شیر کنترل توالی عملیات که در مدار کنترل هیدرولیک نصب شده ، امکانپذیر می شود و بدین ترتیب می توان هر یک از عملگرها را در زمان مناسب به حرکت در آورد . مثلا ممکن است برای جلوگیری از خم شدن قطعه کار به هنگام بستن قطعه کار لازم باشد ابتدا پایه های تکیه گاه تحریک شده و به قسمت زیرین قطعه کار تکیه کنند. در این حالت روبندهای نگهدارنده تحریک شده و قطعه کار روی جیگ یا فیکسچر محکم خواهند کرد . مثال دیگری که در این زمینه می توان ارائه کرد، یک عملیات ماشینکاری خاص است که در زمان خاصی لازم است یکی از روبند ها آزاد شده و در کنار رود تا ابزار برشی بتواند بدون برخورد با آن عبور نماید.

پس از عبور ابزار برشی ، شیر کنترل هیدرولیک مجدا روبند مورد نظر را تحریک کرده تا روی قطعه کار محکم شود. همانطور که معلوم است در این گونه موارد استفاده از یک سیستم نگهدارنده مکانیزه میتواند خیلی بهتر از روبنده ای دستی عمل نماید.

برای دیدن مقاله ها جیگها و فیکسچرها ،نگهداشتن قطعات ، گیره ها و سه نظام ، انواع روبندها کلیک کنید .

پینها

سیستم های نگهدارنده مکانیزه

پیچهای محکم کننده

نصب بوشهای سوراخکاری

بوش های سوراخ کاری

نظر خود را بنویسید